伺服电机是什么

注:本文章文字,图片部分来自网络

版权归原作者,侵删。

版权归原作者,侵删。

导语:伺服电机是指在伺服系统中控制机械元件运转的发动机,是一种补助马达间接变速装置。可使控制速度,位置精度非常准确,可以将电压信号转化为转矩和转速以驱动控制对象。

转子转速受输入信号控制,并能快速反应,在自动控制系统中作执行元件,且具有机电时间常数小、线性度高。

转子转速受输入信号控制,并能快速反应,在自动控制系统中作执行元件,且具有机电时间常数小、线性度高。

伺服机构的概念比当前术语的使用要古老得多。希腊人使用风力驱动的伺服电动机来连续调节风车的前进方向,因此叶片始终面向风。

这些系统的历史很难追溯,因为术语调速器,调节器和后续设备开始使用伺服电动机和伺服驱动器。

工业革命标志着人类社会历史的一个重大转折。风车,熔炉,锅炉以及后由操作员无法调节的蒸汽机的开发需要自动控制。

詹姆士·瓦特(James Watt)在使用术语“伺服电动机”之前就已经开发了用于调节蒸汽机速度的飞球调速器,尼古拉·特斯拉(Nikola Tesla)使用电接触器“伺服电动机”在波托马克河上对模型船的“无线控制”进行了试验。远程模型。

在一次世界大战期间,Layrence Sperry向美国提出了一种空中鱼雷的申请,该鱼雷中的“伺服电机”移动了舵来引导航向。

到1915年,“美国伺服电机”已深深植根于美国电气工程师社区的语言中。在本世纪后期,GE,Westinghouse和Northrup等公司进一步开发了引入直流和交流伺服系统的技术。

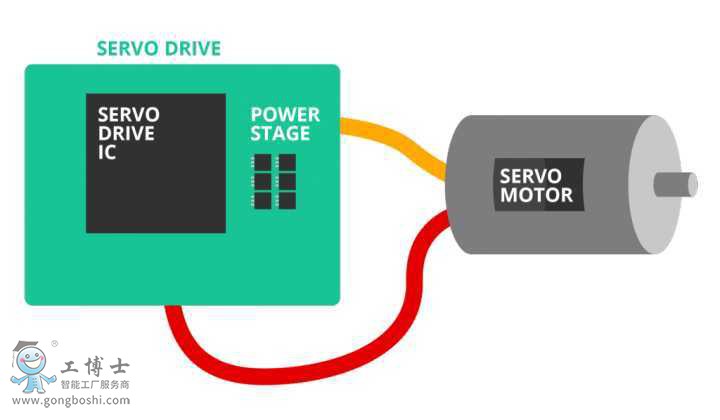

【将电机控制电子设备集成到机器人关节中】

有集成式电机控制电子装置的机器人关节在易用性,降低布线成本和EMI方面具有巨大优势。探索如何克服热量产生,安全性和集成性方面常见的问题。

找到合适的电机控制器并不总是那么容易

市场上大多数针对工业应用而设计的现成控制器。这种类型的伺服驱动器的目的是覆盖尽可能多的反馈类型和通信总线,以便它们可以覆盖大多数应用程序,但这特别是对于集成机器人关节有缺点。

为事先计划了轨迹的工业机器设计的伺服驱动器不会优先考虑通信延迟。

小型工业伺服驱动器仍然比将其集成到机器人关节中所需的驱动器大得多。

与用于电机集成的伺服驱动器相比,该驱动器重量较重。

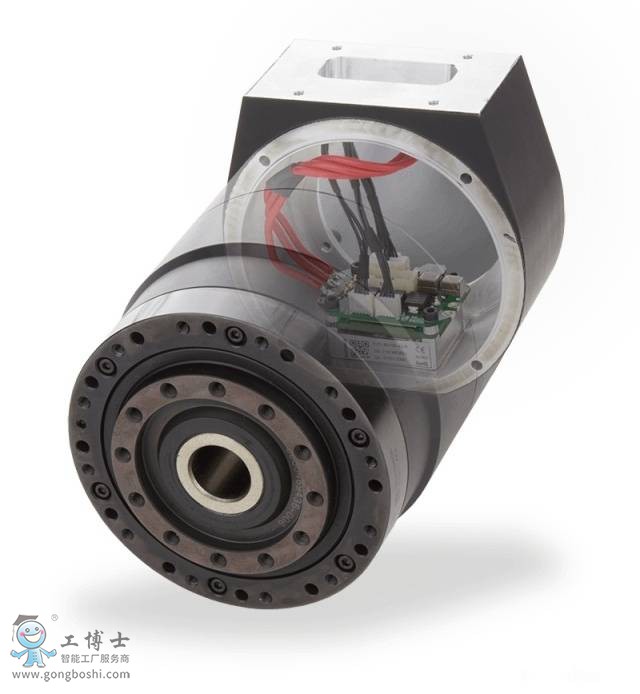

集成机器人关节的伺服驱动器

用于集成电机的PEVE伺服驱动器采用新的半导体技术进行设计和制造,以实现低的待机功耗以及优化的DSP技术以实现高定位精度。

启用安全的机器人关节

大多数机器人都基于来自机器人关节的扭矩反馈来执行安全功能。此扭矩测量既可以用应变计或具有角度传感器来完成。通过监视机器人关节施加的扭矩,可以控制机器人手臂在机器周围向患者或用户施加的力,以免对任何人造成伤害。

常见的实现方式是使用电动机控制器,该控制器可以读取扭矩传感器并将信息通过实时确定性EtherCAT总线反馈给主控制器。

在图2中,使用PEVE插入式伺服驱动器和定制的接口板实现了一系列安全机制:

电机控制器的转矩输入通过EtherCAT总线反馈到主控制器。

该系统包括双BiSS-C编码器和数字大厅,以实现冗余。

如果编码器之间不匹配,则伺服驱动器会通知主控制器。电机控制器具有安全转矩关闭(STO)功能,该功能在激活时会禁用功率级。

超越机器人集成的极限

在设计机器人轴关节时,机械和电子工程师发现的主要限制因素包括寻找具有足够功率密度,正确形状因数和低散热量的组件的复杂性。

功率密度

我们为市场上功率密度高的机器人轴关节提供现成的和定制的解决方案。新型非硅晶体管的使用以及先进的栅极驱动器技术使我们能够提供高达0.21 W / mm3的功率密度,这比我们接近的竞争对手高出175%,比其他伺服器高出700%驱动供应商。

这种高功率密度使电机控制器的集成成为可能,就像以前不可能实现的那样,如外科机器人或人形机器人手腕和手指的手臂执行器末端。

尺寸和散热

十多年来,我们一直在开发其技术,专注于空间极为宝贵的机器人应用。我们的解决方案是世界上小的解决方案,仅用于外科手术机器人,光电,机器人关节或人形机器人中。但是仅靠大小是不够的。

为了将电机控制器集成到机器人关节内,必须适当地控制热量。灵活的架构可实现高的性能和低的散热,待机功耗低至0.5W。

QQ

QQ